Способы изготовления самодельного экструдера

Способ №1 – самодельный экструдер из металлических трубок

Для того, чтобы выдавливать пластик необходим поршень.

Поэтому первый этап в изготовлении данного самодельного экструдера – создание поршня.

Его я делал из торцевой головки, которую подобрал по диаметру трубки и установил её на удлинитель.

Дальше приварил эту торцевую головку к удлинителю, а торцевое отверстие головки заварил при помощи сварочного аппарата.

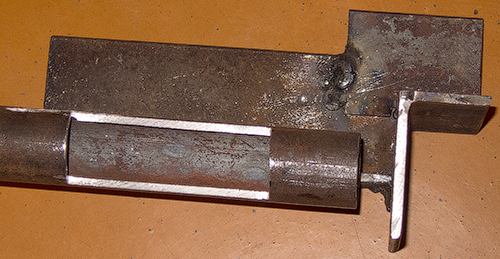

Получилась следующая конструкция:

Вторым этапом необходимо было сделать саму камеру.

Камера экструдера будет сделана из металлической трубки толщиной 20 миллиметров.

Для этого я взял трубку, на одном конце которой была резьба, и на противоположном конце сделал загрузочное окно.

Все края после вырезания зачистил напильником.

А на второй конец трубки, что с резьбой, накрутил переходную муфту.

Третьим этапом я изготовил нагревательный элемент.

Я использовал два элемента для нагрева мощностью по 400 Вт каждый.

А из перфорированных уголков сделал крепление для элементов.

Далее закрепил нагреватели при помощи металлических хомутов, а между уголками установил медную трубку для того, чтобы в неё же установить термодатчик.

Получилась следующая конструкция:

Четвёртым этапом необходимо было провести термоизоляцию.

Для этого я обмотал устройство стекловолокном, а поверх уже самого стекловолокна намотал металлический скотч.

Данная термоизоляция защитит пользователя от ожогов в случае случайного соприкосновения с работающим разогретым устройством, а также она сократит теплопотери экструдера.

Пятым этапом я собрал экструдер.

А шестым этапом я сделал сопло для выдавливания расплава.

В моей конструкции роль сопла играл латунный переходник, который я вкрутил в переходную муфту, что установлена на одном из концов трубки-корпуса экструдера.

Седьмым этапом необходимо было изготовить рычаг.

Сначала я удлинил толкатель поршня, а дальше закрепил уголки на раме.

К этим уголкам прикрепил поперечную трубку.

Собственно, к этой поперечной трубке необходимо было подсоединить трубку с прорезью, после этого я взял ещё один отрезок трубы.

Один её конец сплющил для того, чтобы прикрепиться в прорези собранной ранее конструкции, ну а второй конец соединил со штоком самого поршня.

Восьмой этап – испытания.

Ну и в конце, как и полагается, необходимо провести испытания самодельного устройства экструдера для пластика.

Для этого нужно первым делом нагреть камеру экструдера немного выше, чем температура плавления полимеров.

Затем в саму камеру необходимо засыпать подготовленный измельчённый пластик.

Работать с таким приспособлением, как экструдер, необходимо в хорошо проветриваемом помещении, используя при этом средства защиты.

Способ №2 – экструдер в виде пистолета для герметика

А теперь рассмотрим, как изготовить самодельный экструдер из пистолета для герметика.

Первым делом необходимо на отрезок стальной трубки, чья длина равна длине тубы для герметика, намотать асбестовый шнур.

При этом необходимо торец этой трубки заварить при помощи сварки и куска металла такой же толщины, а в центре полученной окружности сделать отверстие.

Дальше сверх асбестового шнура нужно намотать нихромовую нить.

Далее берётся сам пистолет для герметика и на нём закрепляется механический терморегулятор от старой духовки.

Затем из обычной пластиковой бутылки от моющего средства отрезается дно и горловина.

После необходимо распустить её вдоль.

Далее заготовку необходимо подогнуть с одной стороны, а в месте изгиба вырезать зазубрины.

Полученный лист нужно намотать на любую трубку, диаметр которой должен быть равен примерно 5-и сантиметрам.

После чего всю заготовку стоит закрепить при помощи скотча.

Следующим шагом сбоку изготовленной формы необходимо сделать отверстие, чей диаметр равен диаметру термодатчика.

В это отверстие вставляется заготовленная трубка, что сделана из листового пластика.

Затем нужно будет поместить сделанную ранее стальную трубку.

Следующим шагом нужно заполнить пустое пространство.

Для этого нужно засыпать термостойкий раствор.

Отличной подойдёт смесь, сделанная из песка с гипсовой штукатуркой.

В боковое отверстие следует установить термодатчик.

Концы нити из нихрома нужно подключить к электрокабелю с вилкой, после чего можно засыпать пластик.

Выходящий расплав из данного экструдера не подходит для обычных работ с филаметом.

Поэтому для решения этой проблемы можно установить на конец трубки тонкий носик.

Рекомендую следующее видео, в котором автор самостоятельно изготавливает экструдер:

Кормовой экструдер — что это за зверь?

Это агрегат для переработки зерна в легко усваиваемый для животных корм. Любое зерно, даже слегка подпорченное, перерабатывается в экструдере под большим давлением (до 60 атмосфер) и высокой температурой (до 1600). На выходе получается продукт в виде палочки или жгутика диаметром до 3 см. Мощность агрегата бывает разной, все зависит от желаемого количества конечного продукта. Для маленького хозяйства достаточно производительности до 20–40 кг/ч. Большой ферме потребуется аппарат, выдаваемый до 1,5 т/ч.

Можно приготовить корм самостоятельно, запаривая или проваривая зерно, добавляя разные ингредиенты. Качество корма будет иное, животному придется отдать больше сил на его переработку. Времени тратится много, безотходного производства не получится. Экструдер поможет избежать такие проблемы.

Покупка агрегата, даже б/у, не всегда по карману фермерам. Многие включают фантазию, смекалку, свои «золотые руки», начинают творить. Некоторые умельцы создают неплохие образцы бытового кормового экструдера. Можете и вы решиться на такой эксперимент своими руками, изучив агрегат изнутри и снаружи по чертежам или инструкциям.

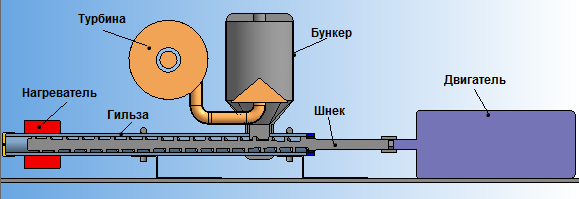

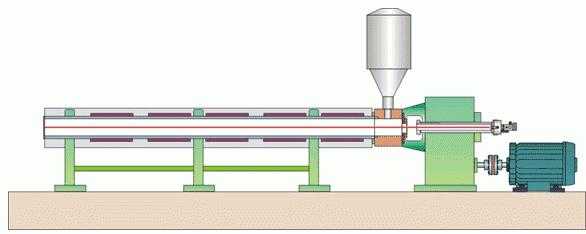

Принцип работы экструдера

Основную работу выполняет прессующий узел. Он собран из нагнетающего шнека, вставленного в сборный цилиндр. Матрица с отрезным ножом формирует полученную массу в палочки или жгутики.

Чертеж пресса экструдера №1

Нагнетающий шнек состоит из трех ступеней шнеков:

- входная часть;

- средняя часть;

- выходной шнек;

- разогревающие шайбы.

Все элементы монтируются на шпильку с левой резьбой. Деталь закрыта металлическим корпусом.

При помощи шпонок вращение передается от основного вала к составному шнеку. Вся конструкция закрепляется к несущей раме мощными болтами.

В корпусе имеется окно, к которому закрепляется лоток, позволяющий корму поступать из шнека-дозатора в сборный корпус нагнетающего шнека.

Внутри корпуса есть продольные пазы, перемещающие ингредиенты вдоль оси шнека.

При выходе из шнекового отсека закреплен регулятор гранул. Он состоит из:

- носового корпуса;

- матрицы (диска), регулирующей процесс рукояткой;

- валика с ножом, который прижат к матрице пружиной.

Вращение валу с ножом подается через поводок и пальцы. Схему устройства можно подробно рассмотреть на чертежах.

Корм экструдированный — соя

Кормовой экструдат выходит через носовой корпус и регулировочный диск по отверстиям. Сам диск закреплен в определенном положении болтом, меняя положение которого регулируется температура и давление в агрегате, меняется фракция выходящей массы.

Следить за температурой позволяет термопара, закрепленная на корпусе.

Работает кормовой экструдер от электричества. Появляются модели, работающие на жидком топливе.

Видео поможет лучше понять принцип работы аппарата, производящего корм:

https://youtube.com/watch?v=tHpLUsic2xw

https://youtube.com/watch?v=JV0MG9A-xik

https://youtube.com/watch?v=9qU2hSvvklw

Рекомендации по использованию самодельного экструдера

Самодельное устройство требует проверки и испытаний. Проведите их в условиях, обеспечивающих безопасность.

- Проверьте все соединения и крепежи, подтяните до упора.

- Установите агрегат на ровную поверхность, любой перепад приведет к нарушению работы кормового экструдера, сделанного своими руками.

- Включите питание и дайте системе прогреться. В этот момент можно пропустить через пресс муку или жмых подсолнечника. По форме образуемой массы станет заметно прогрелась ли система.

- Переходим к подаче зерна. Она должна быть постоянной, чтобы система не работала вхолостую. Излишек зерна может затруднить работу, создать затор. Следите за процессом.

- На выходе регулируйте фракцию выходящего комбикорма, постепенно закручивая болт и сокращая зазор в фильерной части.

- При завершении переработки зерна в экструдированный комбикорм позаботьтесь о чистоте внутреннего механизма. Начните засыпать муку или жмых, которые соберут остатки зерновой массы, выделенных масел.

- Уменьшите обороты, чтобы механизм пресса остыл. Разбирайте механизм в перчатках, есть опасность ожогов.

Самодельный экструдер для производства комбикорма

Самодельный экструдер может переработать до 40 кг/ч. Производительность зависит от мощности двигателя, установленного на агрегате. Для частного использования такой работоспособности достаточно. Механическое приготовление кормов обеспечит питомцев полноценным питанием, сократит расходы на закупку промышленного комбикорма. Комбикорм своими руками приготовите быстро. Смешав разные зерновые культуры, получите полноценный рацион для любого поголовья.

Применяйте смекалку и свои возможности. Тогда фермерское хозяйство станет не только возможностью заработка, но и реализации своего потенциала в целях экономии. Решиться на эксперимент может не каждый фермер, а иметь экструдер желательно в любом хозяйстве.

Экструдер (миксер) для глины: разновидности и применение

16.07.201411:20

Современные условия работы керамистов подразумевают множество удобств. Это и качественные инструменты, и электрические гончарные круги со множеством настроек, и удобные, безопасные печи для обжига. Но, самым основным остается материал для лепки. И тут выбор оказывается действительно огромным: практически для любых целей можно найти подготовленную керамическую массу. Необходимо лишь раскрыть упаковку и начать творить.

Однако, при работе всегда остаются излишки керамической массы, которые, в дальнейшем, снова можно пустить в дело. И тут на помощь приходит еще один инструмент, широко применяющийся в керамике – .

По сути своей, экструдер представляет некое подобие шприца для продавливания и перемешивания в процессе продавливания неоднородной глиняной массы. Это может быть как просто не подготовленная глина, так и керамическая масса, оставшаяся от предыдущей работы. Сам процесс подобного переминания глины называется экструзией.

Существует множество видов экструдеров, ориентированных на решение разных задач. Мы рассмотрим те из них, что наиболее часто используются в гончарном искусстве (исключая промышленные варианты) и охватывают максимум потребностей:

Стационарный экструдер. Предназначен для работы с большими объемами материала, поэтому подходит для работы в гончарных студиях, классах и мастерских. Продавливание и перемешивание глины производится одним или двумя шнеками, устроенными таким образом, чтобы избежать образования осадка на дне экструдера. Чаще всего, в комплекте к этому оборудованию прилагается приемный столик. Некоторые модели стационарных экструдеров используют метод вакуумирования в процессе приготовления керамической массы. Это позволяет избавиться от мельчайших пузырьков воздуха в глине и значительно повышает пластичность материала. Все оборудование подобного типа обладает различными системами безопасности, как, например, автоматическая остановка в случае поломки шнека, предохранение от перегрузок сети и прочее. Одним из лучших вариантов для небольшой мастерской или студии можно назвать .

. Предназначен для подготовки керамической массы из сухих остатков. Для этого имеет специальную камеру, где происходит автоматическое увлажнение глины в режиме миксера. После чего, переключением тумблера, инструмент переходит в режим экструдера с вакуумом. Такое оборудование имеет более широкий круг возможностей и позволяет обеспечить мастерскую керамическими массами при любых условиях.

. Принцип его работы механический, однако, во всем остальном он аналогичен более крупным инструментам. А вот результат имеет принципиальное отличие: такой шприц предназначен для формования глины в виде полос, шнуров, полых объектов и прочих, более сложных фигур. Эти инструменты значительно расширяют возможности для творчества.

Экструдер – не самый заметный элемент оборудования гончарной мастерской. И можно долгое время успешно посещать классы или студии керамики и даже не подозревать о его существовании. Но, чем больше возникает интерес к керамике и лепке из глины, тем понятнее становится необходимость того или иного инструмента в каждой мастерской.

Фото:

Просмотров:2766

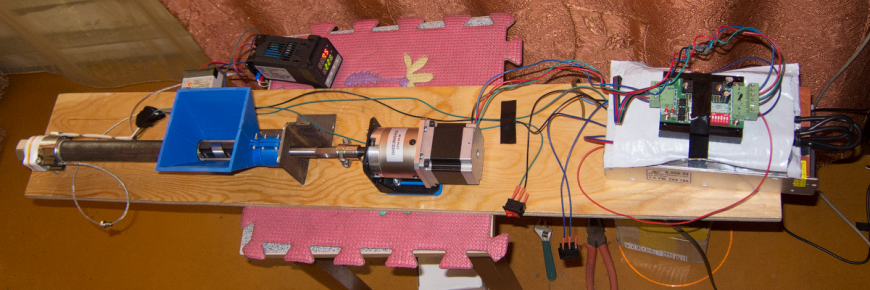

‘Колхозим’ экструдер прутка

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Предупреждаю! Здесь всё не по детски: конструирование, сварка, болгарка, токарка, наждак, высокое напряжение, высокая температура, программирование. :D:D:D

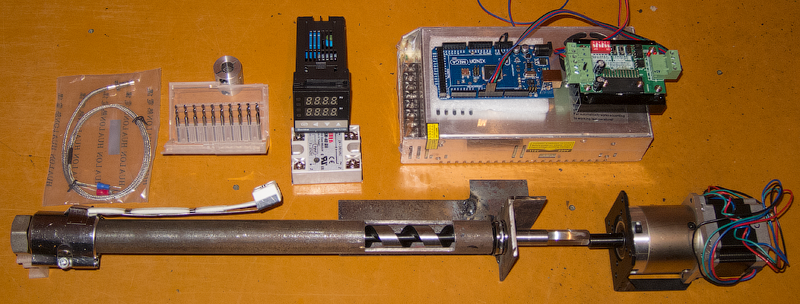

Общие составляющие конструкции:

- Шнек — сверло по дереву

- Гильза — водопроводная труба

- Двигатель с редуктором для вращения шнека 10-100 об/мин

- Нагреватель для зоны расплава

- Фильера для формирования диаметра нити — заглушка для трубы

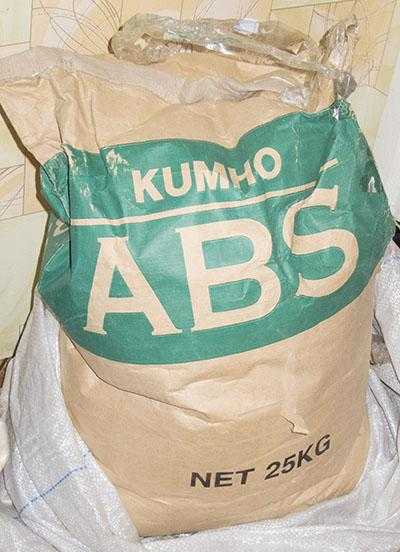

Сырьём являются гранулы ABS и перемолотые части пластиковых деталей

4. Нагреватель в виде хомута, шириной 50 мм на 220 вольт 190 Ватт

5. Заглушка для трубы из хозмага

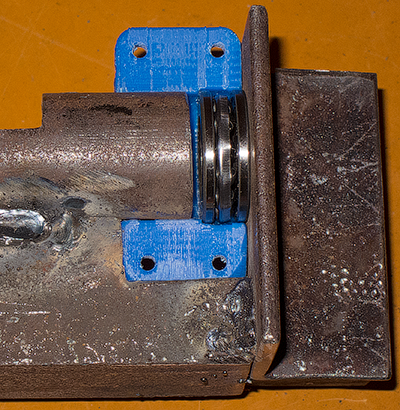

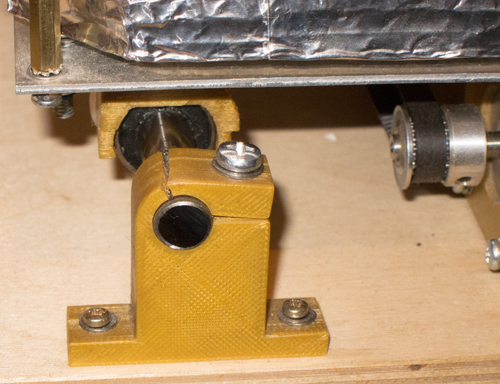

6. Упорный подшипник 51102 15х28х9 мм

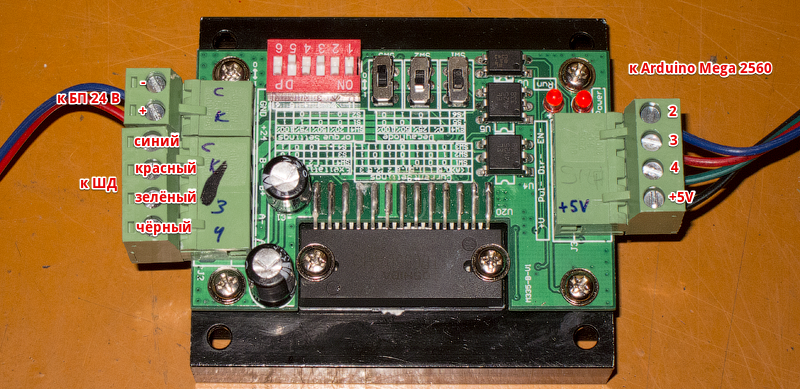

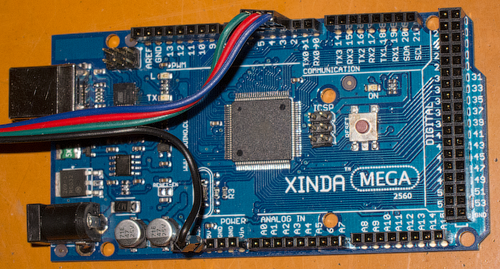

9. Arduino Mega 2560 из запасников

10. Блок питания на 24 вольта

11. Набор свёрл для отверстия фильеры

12. Муфта соединения сверла с шаговиком сделана из торцевой головки. Квадрат расточен на токарном станке до 10 мм.

Некоторые размеры:

- внутренний диаметр трубы 21,6 мм

- длина трубы 375 мм

- длина отверстия для загрузки гранул 70 мм

- диаметр сверла 20 мм

- диаметр круглой части хвостовика сверла 12,7 мм

- длина шестигранной части хвостовика сверла 34,5 мм

- буфер, между концом сверла и выходом из трубы 13 мм

- отверстие в сопле 2,6 мм

Как завести шаговик? Нужен драйвер под управлением Arduino

Предварительный скетч для Arduino

AccelStepper stepper(1, 2, 3, 4);

Максимальна скорость должна быть 32 об/мин. Нужно сделать плавный пуск ШД.

Пробный запуск (Разведка боем).

Сегодня 31.01.15 знаменательный день. Запуск ‘самопала’.

Вот так выглядит мой гиперболоид.

Один выключатель включает нагреватель, другой — шаговик. Ардуина лежит в пакете под драйвером.

Гранулы (ABS Kumho 745 N) просушил в духовке минут 40 при температуре 65-85 градусов. Температуру контролировал пирометром.

Разогрел нагреватель до 230 градусов. Подал питание на шаговик и насыпал гранул в бункер. Скорость оказалась высокой, а температура низкой. Шаговик начал активно пропускать шаги и дёргать трубу. Пришлось снизить скорость, добавить температуры и термоизолировать нагреватель.

AccelStepper stepper(1, 2, 3, 4);

Температуру выставил 264 градуса, но теперь думаю и этого мало. Эта температура в месте прилегания термопары к нагревателю.

Шаговик крутится очень медленно, но пруток ползёт из отверстия. Скорость я не замерял. Вместе с прутком от отверстия поднимается дымок с известным запахом АБСа. Пруток кольцами опускается на пол. Процесс навала прутка очень неравномерный и диаметр скачет в среднем от 2,5 до 2,9 мм. Делаем вывод: для стабилизации диаметра нужно исключить подёргивания прутка.

После полной очистки бункера от гранул, пруток тянулся ещё долго и всё медленнее. После полного замедления я отключил нагреватель. Процесс остывания крайне медленный. Пришлось снять термоизоляцию. Может нужно для этого приспособить вентилятор? При достижении температуры 100 градусов пластик начал застывать, а шаговик начал пропускать шаги. Шнек уже не крутился. Процесс окончен.

В итоге драйвер шаговика нагрелся очень сильно. Шаговик прогрелся терпимо. Нужно дополнительно охлаждать.

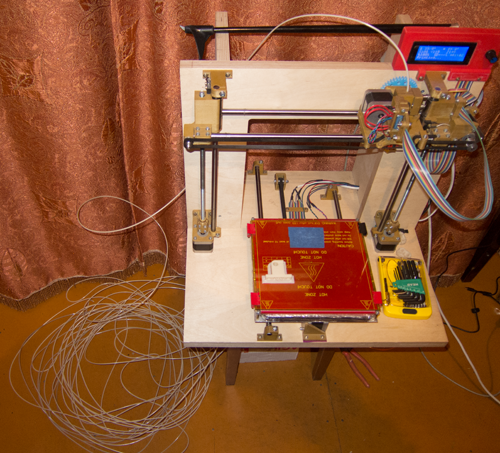

Переходим к процессу печати (Mendel90).

Из-за нестабильного диаметра прутка пришлось на экструдере установить пружинки. Сопло стоит 0,8 мм. Это экстремальный диаметр сопла для стандартной конструкции E3D-v5, нужно увеличивать температуру сопла и снижать скорость, чтобы небыло щелей между нитями. Печатал слоем 0,2 мм. Прилипает к столу очень хорошо. Слои ровные, несмотря на плавающий диаметр прутка.

Это не инструкция и некоторые моменты опущены. Голосую за повсеместный ‘колхоз’. Не бойтесь испачкать руки и пользуйтесь перчатками! Теперь кризис мне не страшен ![]()

Большое Спасибо моему Отцу! Без его навыков слесарной работы мне такое было бы не под силу.

А преодоление трудностей нас только бодрит (Катунский хребет)

Конструкция экструдера:

- Головка механизма состоит из корпуса и инструмента с отверстием. Корпус присоединяется к экструдеру. Отверстие бывает сужающимся к центру или в виде круглого канала. Должен присутствовать раздатчик в виде спирали.

- Корона способствует улучшению адгезии поверхностных материалов.

- Активаторы делятся на разные типы, они отличаются по мощности, ширине, фиксации.

- Горячий нож довольно прост в использовании, но с ним нужно уметь работать и выбирать правильное направление. Эта деталь увеличивает выход продукции в несколько раз. Такой нож применяется в экономических целях.

- Шнек – не самая важная деталь, может не присутствовать в оборудовании, создан для улучшения производительности и гомогенизации расплава используемого материала полимеров.

- Специальный узел тиснения создается для придания пленке жесткости и прекрасного товарного вида.

- Узел для вращения головки размещает неровные пленки, улучшает качество рулона.

- Фальцовочное устройство для оборудования и техники.

- Тянущее устройство.

- Намотчик и обдувочное кольцо.

Экструдер для 3D принтера своими руками

Особенностью ручного 3D принтера является работа на основе нитевидного пластика разных видов, чаще всего используется ABS и PLA. Устройство такого экструдера состоит из двух блоков, первый отвечает за подачу филамента, второй представляет собой сопло с нагревателем, которое охлаждает устройство.

Как сделать самодельный 3D экструдер принтера? Вначале нужно подобрать шаговый двигатель или вместо этого использовать моторы от старых сканеров. Чтобы закрепить двигатель, вам потребуется корпус, специальный ролик и хот-энд. Корпус можно сделать из разных материалов. Специальный ролик регулируется с помощью пружины, ведь толщина прутка редко бывает идеальной. Материал соединяется с подающим механизмом, но сцепление не должно быть слишком крепким, иначе куски пластика начнут отламываться.

Деталь под названием хот-энд можно купить, но цена достаточно высока, выгоднее будет скачать чертежи и сделать его своими руками. Радиатор изготавливают из алюминия, чтобы убрать тепло от ствола хот-энда. Это помогает убрать преждевременное нагревание материала.

Самое лучшее решение — это светодиодный радиатор, охлаждение применяется с помощью вентилятора. Ствол хот-энда создают из металлической трубки, который создан для соединения радиатора и нагревателя. Тонкий кусок трубки — это термобарьер, который справляется с уничтожением тепла в верхней части экструдера.

Нагреватель в 3D экструдере своими руками делается из алюминиевой пластины. Сначала в ней сверлят отверстие для крепления ствола хот-энда, потом создается отверстие для болта, резистора и терморезистора. Пластину нагревают с помощью резистора, а терморезистор регулирует температуру. Сопло создают из глухой гайки с овальным концом.

При выборе гайки лучше брать латунную или медную, их очень легко обрабатывать. В тисках закрепляется болт, потом на него накручивается гайка, ну и последний этап – это создание отверстия в центре. Вот таким способом и создается самодельный экструдер для 3D принтера.

Если вы не совсем понимаете, как сделать такой устройство для 3D принтера, то стоит ознакомиться с видео и чертежами для упрощения своей работы.

https://youtube.com/watch?v=rmC5mLNAUXs

Экструдер” для глины своими руками

Такое оборудование предназначено для лепки. С помощью таких ручных экструдеров можно работать с глиной и пластилином. Основной конструкцией для этого экструдера, считается пластиковая бутылка прозрачного цвета. Перед работой ее нужно вымыть и высушить. Из крышки нужно вытащить пластину с помощью иголки или булавки.

Далее нужно создать отверстие, из которого будет выдавливаться материал. Диаметр должен совпадать с линиями. Подравняйте края отверстия и возьмите диск из металла, к которому прикрепите ручку. Готово, теперь у вас получится экструдер для глины. Все очень легко и даже не нужен чертеж.

https://youtube.com/watch?v=ndh8miLKeKQ

https://youtube.com/watch?v=plN5FvRxzRQ

Можно ли сделать экструдер своими руками?

Чертеж кормового экструдера №2

Своими руками можно сделать многое, если иметь в наличие необходимые детали и инструменты. Разнообразные чертежи аппарата представлены на просторах интернета или в инструкциях к заводским станкам. Рады и мы представить несколько подробных чертежей.

Создаем самодельный агрегат для получения корма в небольших объемах

Чтобы изготовить экструдер для кормов своими руками необходимо подготовить:

- электродвигатель (например, 2.2 кВт, 3000 об/мин.);

- шестеренки от тракторной коробки, например, от ЮМЗ;

- шток от любого гидроцилиндра с диаметром 50 мм;

- проволока 8 мм или пружина;

- токарный и сварочный станки.

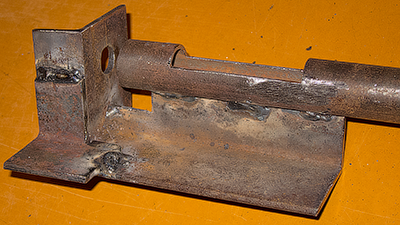

Процесс изготовления самодельного экструдера

Подготовив необходимые инструменты и заготовки, переходим к процессу конструирования.

- Чтобы получить цилиндр шнека, берем шестерни от тракторной коробки и свариваем их между собой. Получаем деталь диаметром 62,5 мм.

- Переходим к изготовлению шнека. На шток от гидроцилиндра накручиваем 8-ми мм проволоку переменным шагом: в начале шаг составил 24 мм, затем 22 мм, в конце шаг составил 20 мм.Мотать можно как удобно вам. Если есть подходящая пружина, то все намного проще.

Заготовка для самодельного экструдера

Собираем весь агрегат. К металлической раме закрепляем электродвигатель, соединенный ремнями с экструдерной частью и пусковой системой. Сверху закрепляем загрузочный бункер. Следом идет загрузочная часть аппарата, в который подается зерно из бункера и переходит в шнековую трехступенчатую систему: подача, промежуток, пресс.

Прессующая часть заканчивается фильерой, которая максимально сжимает массу и выдает конечный продукт в носовой дозатор.

В целом самодельный кормовой экструдер похож на электрическую мясорубку. Только на выходе получаем не фарш, а палочки. Размер комбикорма определяется формой и размером фильерных отверстий.

Самодельное устройство может работать сутками. Потребление электроэнергии оправдывается вашим свободным временем. Можете воспользоваться нашим опытом, но если есть свои идеи, то реализуйте их или поделитесь мыслями с заинтересованной аудиторией.

Принцип работы экструдера для пластика выдувного типа

Экструдеры используются для того, чтобы создавать детали из полимеров, которые обладают сложной формой. Другие способы производства применять в таких случаях не выгодно. Существует специальный агрегат – экструдер выдувной. Его используют для того, чтобы создавать полимерные пленки. Принцип работы экструдера для пластика такой же, как и в обычном экструдере, только в данном случае формирующий узел создан в виде узкой щели. После выдавливания через нее получается планка однослойная необходимой ширины и плотности. Есть модели, в которых установлены круглые щели большого размера, за счет этого при продавливании получается пленка в виде рукава. При желании можно подобрать мини-устройство, которое создает рукав по ширине не более чем 3 см. Маленькие аппараты можно устанавливать даже в обычных помещениях.

Стоимость изделий, представленных на нашем сайте, гораздо ниже рыночных цен. Мы работаем в данной сфере уже более 10 лет и самостоятельно производим высококачественное оборудование. Соответственно, кроме доступной стоимости, вы получите и уникальную технику, способную справиться с любыми объемами работы.

Немного истории

Схема экструдера для пластика.

Экструдер начали применять еще в далеком девятнадцатом столетии. А серийное производство этого оборудования началось в двадцатых годах прошлого века. Сейчас экструдеры значительно отличаются от тех, что были раньше.

В современной промышленности экструдеры пользуются большой популярностью, причем выбрать можно из самых разнообразных видов. Купить новый экструдер – достаточно дорогое удовольствие. Но есть экструдеры, которые можно сделать своими руками.

Наиболее простыми в изготовлении являются экструдеры для глины и кормовые. Чтобы самостоятельно сделать другие виды этого оборудования, необходимо иметь хотя бы какие-нибудь базовые инженерные знания. А для изготовления этих экструдеров требуется не так много времени, и материалы стоят недорого.

Методы работы

Рассматривая экструдер, что это такое, будем разбираться по порядку. Существует три основных метода работы: холодная формовка, горячая экструзия и теплая обработка. Наиболее распространен в последнее время метод горячей формовки, осуществляемый при высоком давлении и скорости, когда имеется значительный переход механической энергии в тепловую. Чтобы реализовать процесс, можно использовать шнековый экструдер, у которого основным рабочим органом служит шнек специальной конструкции, осуществляющий вращение в цилиндрическом корпусе. Формообразующая матрица находится на выходе.

Схема экструдера предполагает, что в конструкции его рабочей части шнеки и камеры смонтированы для точного выполнения поставленных задач. Имеется загрузочная камера, куда осуществляется ввод сырья и разнородных добавок, закрытые камеры, в которых есть отверстия для измерения давления и температуры, а также добавление жидких веществ и отбор проб. Шнеки можно оснастить дополнительными элементами, благодаря чему перемещение продукта будет осуществляться под дополнительным сопротивлением, а также все будет перемешиваться в процессе.

https://youtube.com/watch?v=IHXvj3OQywY

Сравнительная характеристика самодельного и заводского экструдера

Смастерить самостоятельно агрегат для переработки зерна в корм можно. Есть ли от этого польза и выгода — это другой вопрос. Проведем сравнительную характеристику самодельного и заводского экструдера.

На цифрах попробуем рассмотреть примерную стоимость самодельного кормового экструдера. Предположим, что все детали нужно купить или изготовить, используя специальную аппаратуру и станки:

- двигатель б/у — средняя цена около 2500 р.;

- токарный станок — около 40 000 р.

- сварочный аппарат б/у — около 15 000 р.

- средняя цена на тракторные шестерни разных передач от 500 до 2000 р. В сумме около 5000–6000 рублей за комплект.

- пневматический цилиндр со штоком б/у около 2000 руб.

Трудовые затраты, потерянное время, дополнительные комплектующие, рама, бункер для загрузки зерна, лоток для подачи и т. д. Уже набежало около 70 – 80 тыс. рублей. Дешевле выйдет, если необходимое имеется в наличие или досталось просто так.

Сравнительная характеристика трех аппаратов одинаковой мощности:

| Наименование | Средняя цена (руб) | Безопасность | Производительность |

| Самодельный экструдер | 50 000 | Сомнительная | Рассчитан на 40 кг/ч, срок эксплуатации зависит от сборки, качества используемых деталей. |

| Новый заводской экструдер мини | от 80 000 до 130 000 | Заводская гарантия | При правильном использовании прослужит долго. Можно наладить сбыт экструдированного корма другим фермерам, вернув часть затраченных средств. |

| Заводской экструдер мини б/у | от 60 000 до 120 000 | Проверен временем; может быть дополнительная гарантия, если покупать не с рук. | от 40 до 150 кг/ч |

Рассмотрев три варианта агрегата, производящего полезный и полноценный корм для животных, можно сделать вывод, что покупка заводского экструдера станет надежней самодельного устройства. Не имея большого количества свободных средств на покупку нового агрегата, потратьте время на поиски хорошего б/у экструдера. Полезная вещь оправдает себя в первый же сезон использования.

Заключение

Экструдер считается очень полезным, ведь благодаря такому инструменту можно создать много материалов, которые используются в жизненно важных сферах. Устройство 3D принтера делает самые качественные детали, и очень выгодно сделать его самим, на этом можно прилично заработать.При создании такого инструмента для 3D принтера не забывайте ознакомиться со схемой.

Приглашаем принять участие в конкурсе сценариев! Призы для каждого участника! Подробнее.

Экструдер для художественной лепки, или как его проще называют — шприц-давилка, часто нужен при работе с пластилином, полимерной и обычной глиной.

С его помощью можно быстро создавать необходимые элементы тонкой, вытянутой формы (например, для волос, травы и т.п.) и выкладывать интересные узоры из полосок глины разного сечения. По сути он похож еще на кондитерский шприц.

Как из пластиковой бутылки сделать экструдер для глины своими руками, расскажет Михаил Миллер:

«Важнейшим навыком при работе с глиной в домашних условиях является навык выдавливания глины. Для того, чтобы научиться лепить, необходим запас глины, а также экструдер для выдавливания глины.

При работе с глиной экструдер наиболее полезен в поэтапном и контролируемом создании материала из глины, ведь существует возможность варьирования нужной длины глиняного материала. Создать собственный экструдер для работы с глиной из подручных средств, которые можно найти дома, и настроить в соответствии со своими потребностями, по силам каждому начинающему занятия лепкой.

• На первом этапе создания экструдера необходимо взять пластиковую бутылку, предпочтительнее будет прозрачная бутылка, для того, чтобы видеть количество глины, оставшейся в ней. И бутылка, и крышка от неё должны быть чистыми снаружи и изнутри, без остатков мыла;

• Удалите пластиковую прокладку в крышечке от бутылки. Она находится в верхней её части, и увидеть её можно, перевернув крышку. Сделать это легче всего будет тонким предметом, наподобие медицинского пинцета или плоскогубцев с тонкими зажимами;

• Сделайте отверстие, через которое глина будет выдавливаться наружу. Для этого понадобится нож с крепким и достаточно острым лезвием. С его помощью нужно вырезать на поверхности крышки от бутылки отверстие, очертания которого предварительно обрисованы маркером. Форма отверстия должна соответствовать Вашему представлению о формах, которые Вы хотели бы видеть впоследствии на своих творениях. Помните, что края отверстия должны быть гладкими и без зазубрин;

• В нижней части бутылки необходимо удалить донышко. Это нужно для того, чтобы впоследствии загружать через него глину для работы, а ещё это отверстие понадобится для прикрепления поршня, ход которого через отверстие под давлением заставит глину поступать через фигурное отверстие. Для изготовления поршня Вам понадобится немного фантазии. Представьте себе большой шприц, снабжённый ручкой для выдавливания (лучше Т-образной, для удобства), такие Вы могли видеть в больнице, например. А принцип действия самодельного экструдера для выдавливания глины аналогичен, и поршень нужно придумать самому (это должен быть диск диаметра бутылки, к которому нужно прикрепить вышеназванную ручку). Для изготовления диска нужно взять материал, который не будет деформироваться под давлением. К примеру, можно вырезать диск из толстой жести, и к диску с предварительно обработанными краями прикрепить Т-образную ручку;

• Получившийся экструдер можно использовать для создания различных форм и украшений, а для воплощения художественных идей можно изменять форму потока глины путём изменения формы крышки Вашего экструдера.

Когда экструдер готов к работе, используйте его в соответствии с Вашими вкусами, желаниями, используя при этом творческую фантазию.»

Вот так можно сделать экструдер для глины своими руками. Насколько я знаю, при работе с соленым тестом и пластилином также используют чеснокодавилку (тогда можно быстро сделать например, пряди волос).

Кстати, нашла еще один интересный мастер-класс по лепке из полимерной глины от дизайнера по имени Матильда:

Чтобы не забыть адрес страницы и поделиться с друзьями, добавьте себе в соцсети: